在最近的一次酒店和餐厅之旅中,我(即罗卓尼克的产品经理)对餐厅内的烹饪操作进行了评估。根据当地卫生法规,制冷机组的温度应根据危害分析和关键点控制(HACCP)协议进行细致监测。这需要每天两次对温度参数进行验证和记录。

显示与规定温度范围的长期偏差应触发警报,提示采取纠正措施。此外,温度读数的记录必须至少保存五年。

尽管是合规的做法,但作为监测专业技术人员,我具备的知识和经验发现了几个关键漏洞:

1. 温度读数是根据冰箱的设定值而不是实际的内部温度来预测的,因此在机械故障发生之前无法检测到偏差。

2. 每天两次的采样方案不足以保证冷链的完整性,特别是考虑到温度偏移的允许持续时间。

3. 在不完整的数据条目中,明显存在表明人为错误的文件失误。

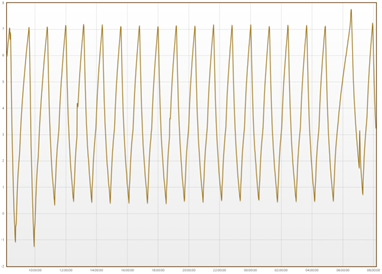

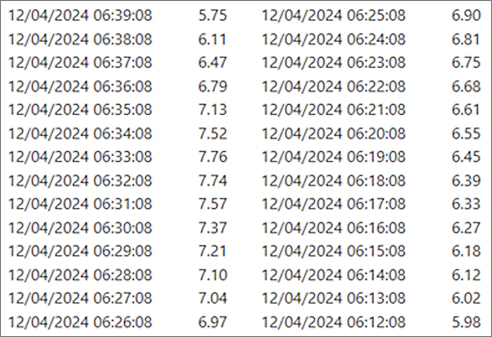

针对这些观察结果,我查看了Rotronic AG食堂冰箱内本地安装的RMS-TCD-S--001。下周的温度记录显示,制冷系统固有的运行动态导致了显著的波动:

对过去24小时的数据进行更深入的分析,得出以下见解:

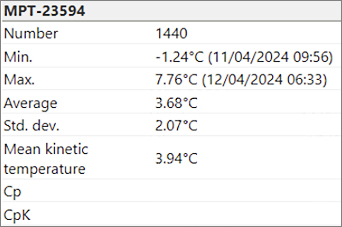

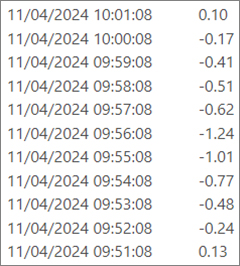

虽然警报阈值尚未配置用于实时监测,但回顾性检查揭示了值得注意的偏差。记录的最低温度降至-1.24°C,超过了法规规定的持续时间间隔内0°C的允许阈值。如果设置了延迟60分钟的警报,根据记录的零度以下测量频率,这可能会提前提醒人员注意持续9到11分钟的偏差。

相反,记录的最高温度峰值为7.76°C,超过规定的6°C限值,持续时间超过60分钟。分析表明,冰箱在26次测量中都超过了这一阈值,偏差范围在28到26分钟之间。

建议冰箱将温度保持在0–4°C的范围内。尽管过去24小时的平均温度读数为3.68°C,略低于很适宜温度,但仍在建议范围内。值得注意的是,与平均值的标准偏差为2.07°C,表明1.61°C至5.75°C之间存在周期性振荡。

此外,平均动力学温度(MKT)为3.94°C,这是一种概括温度波动累积影响的综合指标。MKT广泛应用于制药行业,提供了对温度随时间变化引起的降解的整体评估。

RMS监测系统的数据分析功能允许以各种格式进行全面的数据提取,从而促进审计合规性。内置的审计跟踪增强了数据的完整性,确保了所采取的所有行动的问责和追溯。

重要的是要认识到Rotronic AG食堂冰箱的独特操作环境,与专业厨房环境相比,其特点是开门次数减少。想象一下,当冰箱门总是开着的时候,潜在的偏差……

总之,对烹饪场所内冷藏做法的细致审查强调了遵守严格监管标准的重要性。虽然表面上可以观察到监测协议,但更深入的分析往往会揭示操作程序中微妙显著的缺陷。集成先进的监测技术,例如RMS-TCD-S--001数字探头,代表着朝着加强食品安全协议迈出了积极的一步。

通过统计分析和监管标准来阐明温度动态,是有针对性的纠正措施和持续改进举措的基础。此外,RMS等平台提供的强大数据分析功能有助于全面的文档记录和审计跟踪维护,确保管理法规遵从性的透明度和问责制。

自此,利益相关者必须保持警惕,解决已发现的漏洞,利用技术进步和良好做法加强冷链的完整性。

通过优化制冷管理的精确、细致和创新性,烹饪机构可以保障消费者权益,并坚持食品安全和卫生的高标准。

在PST,我们了解HACCP过程和实时监控要求的复杂性。在优化食品安全协议方面,请联系我们寻求应用指导和支持。我们可以一起确保高级别的合规性,并有效地降低风险。