哪些来自工业锅炉和焚烧炉的主要排放物需要控制?

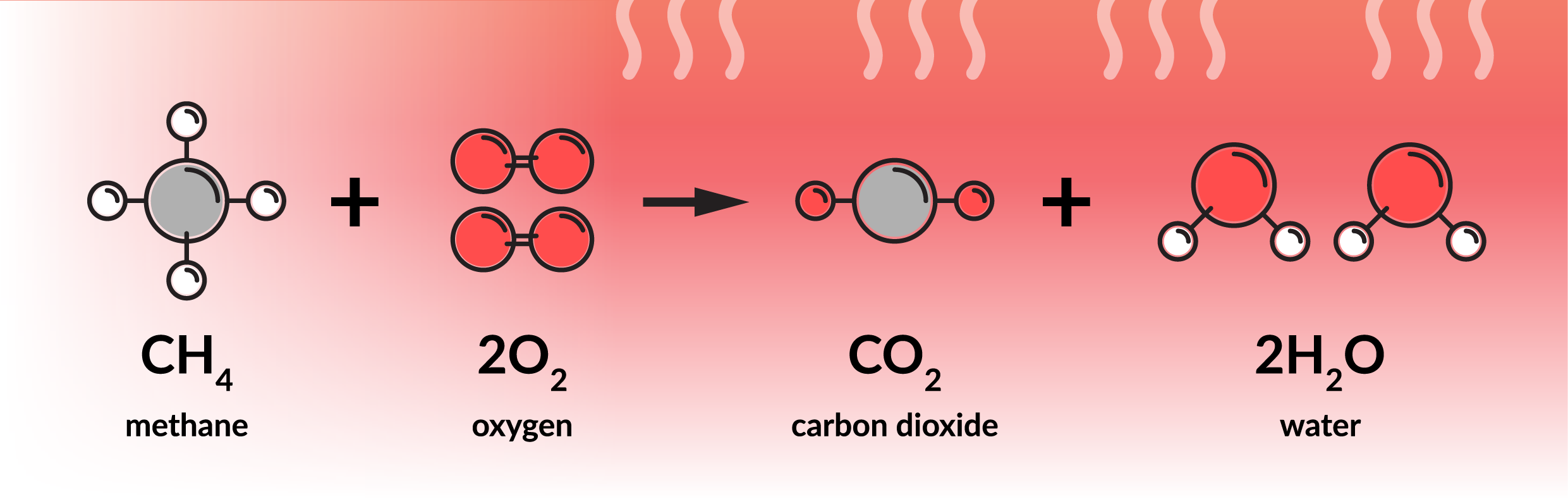

用外行的话说,“燃烧”包括燃烧燃料以产生热量。在化学术语中,燃烧是碳氢化合物氧化的放热反应。在这个过程中,空气中的氧气与燃料中的氢气发生反应。如下图所示,很好燃烧将产生热能,副产物为CO2, 和 H2O。

然而,在工业条件下控制氧气和燃料的比例是复杂的,低效燃烧会产生一些非期望的污染物:

NOx – 氮氧化物

一氧化氮 (NO) 和二氧化氮 (NO2) 是空气中常见的两种污染物。它们令人担忧,因为它们会带来烟雾和酸雨。

它们是在燃烧过程中产生的,因为高温导致N2 和 O2 分子结合。正确控制锅炉或焚烧炉空气中的氧气含量有助于将这些化合物降至低。

CO – 一氧化碳

一氧化碳是不完全燃烧的结果——由于缺乏氧气,燃料中的能量并非全部释放出来。不是碳原子与两个氧原子结合形成CO2,而是生成了CO。

CO是一种剧毒气体,也会导致气候变化。

微粒(又名烟尘)

煤烟是不完全燃烧过程中产生的微观固体颗粒,与过程中灰尘或其他元素的污染相结合。

除了在建筑物的侧面收集黑色涂层外,这些微粒还会导致呼吸道疾病。

注: 由于产生CO2是很好燃烧过程的目标,我们在此未将其列为污染物。控制CO2排放水平非常重要,但不在本篇文章考虑范围。

哪些全球法规控制燃烧?

大多数地区都有自己的排放法规。具体情况因国家重点行业的类型、国家的发达程度以及它们是否属于执行一般法规的更广泛的经济集团而有所不同。

例如:

- 欧洲环境署空气质量标准

- 美国环境保护署空气质量规划和标准

- 加拿大 多行业空气污染物法规概述

- 世界卫生组织发布 2005年的空气质量指南。

所有这些法规中的一个共同主题是降低焚烧炉和锅炉燃烧产生的NOx、CO和颗粒污染物水平。

燃烧过程中监测氧气水平有何帮助?

不完全燃烧的原因有很多:

- 错误的空燃比

- 燃烧器性能差

- 不同的操作条件

- 不同的环境条件

- 燃烧器上的磨损

在降低烟囱热损失的同时确保燃烧效率的佳方法是将过量空气保持在低限度。监测废气中的氧气是确定过量空气水平的有效方法。

空气过量示例

根据燃料的不同,需要以下过量空气:

- 天然气: 少 10% 的过量空气

- 2号油: 少 12% 的过量空气

- 6号油: 少 15% 的过量空气

过量空气的量取决于使用的燃料,通常还取决于燃烧器的状况和使用年限。

安装专用的燃烧控制分析仪,使用户能够在整个燃烧过程中监测和微调过量空气水平。

燃烧控制分析仪对哪些应用有利?

一些典型应用包括但不限于:

- 使用蒸汽锅炉发电

- 石化行业的热裂解炉

- 玻璃和钢制造

- 医疗、化学和医疗废物焚烧炉

- 火葬场

燃烧分析仪应注意什么?

燃烧过程具有很强的腐蚀性,任何分析仪都需要承受高温和腐蚀性环境。

理想情况下,燃烧控制分析仪安装在现场,传感元件直接放置在烟囱排放气流中。虽然在应用中可以进行抽取取样,但由于样气在到达分析仪之前经过冷却和过滤,因此结果较慢。

氧化锆氧传感器是监测废气中过量空气的理想选择。它们可以应对应用中的高温,耐污染,传感器寿命长。

PST为燃烧控制分析可以提供什么?

先进的气体传感器,如来自PST的XZR200氧气变送器可以通过测量烟气中的氧气含量并将数据反馈给锅炉控制器,消除锅炉系统中的低效因素。这可以现场监测燃烧锅炉效率及燃料和空气流输入比的调节以实时优化燃烧。

气体传感器使用氧化锆 传感元件,可承受锅炉烟道的极端温度,高工作温度为400°C(752°F)。它可配置为三个不同的输出测量范围,可通过闭环系统经由4-20mA、0-10Vdc和RS232输出进行通信。这种非消耗性氧气传感器可让锅炉操作员放心使用长达10年。

您对燃烧过程中的氧气含量有疑问吗? 联系我们的支持团队以获得帮助。