工业气体和压缩空气

使用露点传感器或变送器进行水分测量是广泛的工业应用中监测的众多参数之一,尤其是工业和特种气体的生产,以及压缩空气系统的使用。

监测过程

监测过程气体的含水量对于保持一致的产品质量以及保护气体分配和生产设备免受损坏至关重要。然而,水分测量也越来越多地被用作提高能源效率和降低运营成本的手段,尤其是在使用气体干燥系统的情况下。

压缩空气系统中的水分测量

压缩空气通常被称为“第四工业设施”,它提供动力,驱动许多不同的工业过程和系统,从气动工具和材料处理设备,到食品制备和废物回收装置。

一个典型的系统使用压缩机,吸入并加压大气。然后通过空气处理过滤器和干燥器的组合后储存在接收装置中,从这里经由管道按需分配到使用点。

大气中通常含有颗粒物、水分和油蒸汽(取决于环境)等污染物。在正常情况下,这些通常不会被视为危险,但当空气被压缩和体积减小,污染物的浓度以及对与空气接触的下游设备或制造产品的相关损害风险将增加。例如,水分会对内部设备和管道表面造成腐蚀,并导致润滑油乳化,而在如食品生产等应用中,水分会激发有害微生物的生长。

在正常大气和环境条件下,35°C 和 60% 相对湿度下每立方米的空气中包含大约23 g的水蒸气。将压力提高到7 bar将使蒸汽浓度增加8倍;在本例中,每立方米压缩空气将含有184 g水蒸气。请注意,空气通过压缩机时温度会升高。随着冷却,空气容纳相同体积水的能力降低,因此蒸汽以液体形式凝析。

一台典型的 90kW压缩机一天运行8个小时,将产生970m³ 的压缩空气,以及140L的水。英国压缩空气协会 (BCAS) 发布了关于压缩空气过滤和干燥的佳实践指南(BPG104),它解释了“压缩和随之冷却后,压缩空气从后冷却器中排出,100%饱和水蒸气”。

压缩空气干燥器

因此,每个压缩空气系统中干燥器的作用对于减少或消除存在的水分至关重要。干燥器使用制冷剂、薄膜或吸附(干燥剂)技术,通常规定要满足每种应用的预期大水蒸气负荷。

传统上,计算佳干燥周期是基于调节已知容量压缩空气所需的时间长度,干燥器的选择通常只是根据每个制造商所说明的能耗水平做出的。虽然在能源成本较低的情况下,这种方法可能是可以接受的,但在成本不断上升、营运利润率面临越来越大的压力时,这种方法可能是有缺陷的,因为它可能会导致干燥器的运行时间(消耗能源)远远过必要的时间。

对此所需要做的是对干燥过程进行精确控制,以便压缩空气中的水分含量达到正确水平后立即停止干燥。这是先进的露点传感器和变送器发挥关键作用之处,因为它们可以消除浪费的能源,同时保持佳的空气质量。

很难概括增加集成露点传感器可以节省多少能源,因为每个应用都不同。然而,恰当地说,对于食品生产等长期产生压缩空气的应用,与干燥器没有有效控制水分的压缩空气应用相比,能耗得到显著降低,

工业气体制造中的水分测量

类似的情况也发生在工业气体的制造中,例如氧气和氮气。

由于人工处理、健康和安全问题以及运输和储存成本等因素,人们逐渐不再使用瓶装气体和大型储气罐。相反,越来越多的公司正在使用现场气体发生器。

这些系统通常使用变压吸附(PSA)或膜技术从压缩空气源中分离高纯度的氧和氮气流。尽管PSA系统中使用的吸附剂和中空纤维、半透膜在气体分离过程中会去除水分,但证明每个干燥器产生的干燥空气符合正确标准仍然至关重要。

此外,水分测量或露点传感器的集成将确保干燥系统以佳效率运行,保证佳空气质量,并有助于降低能耗和运营成本。

可追溯,安全,安心

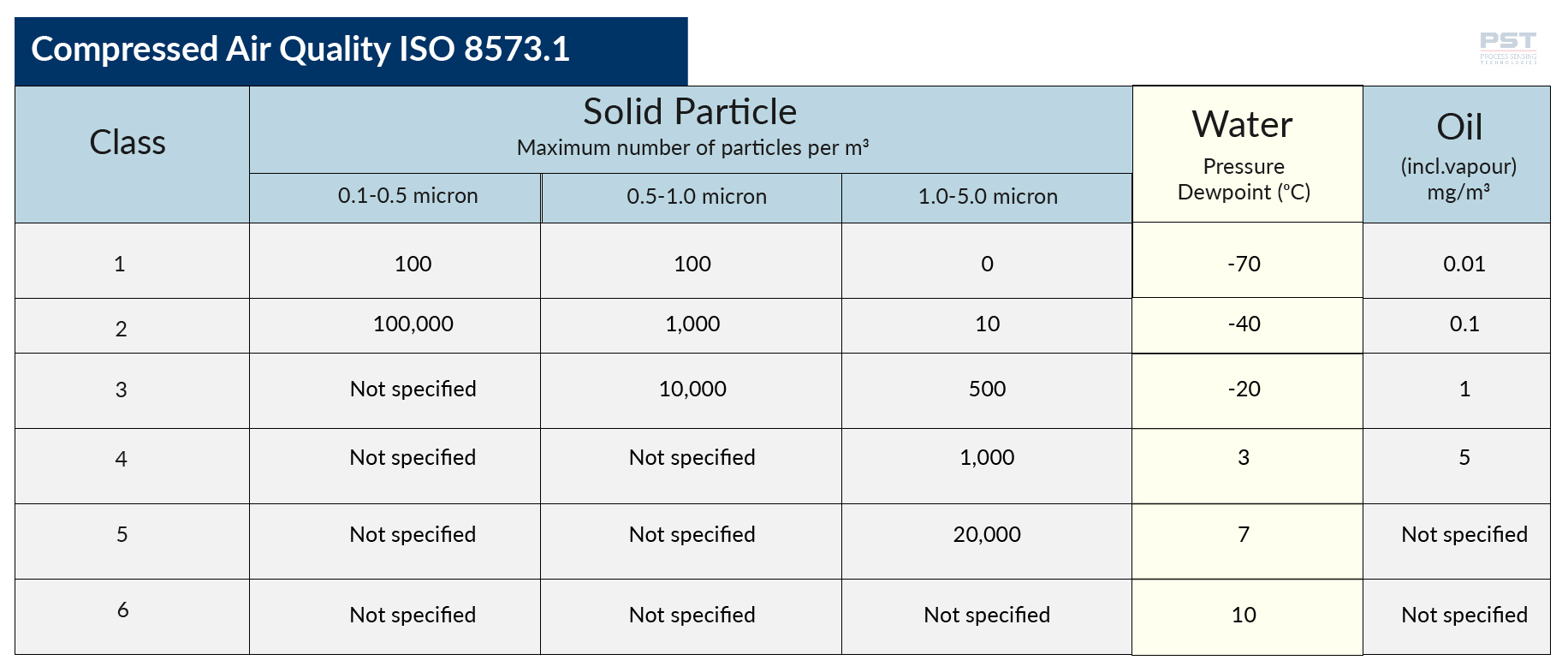

无论应用情况如何,能够精确监测压缩空气或分离气流中的水分含量的关键好处之一是可以证明气体安全且适合使用。尤其是在一些关键的生产领域,如食品和制药,水分的存在可能会对正在制造的产品产生破坏性影响。有关压缩空气质量的ISO标准为ISO 8573.1,它规定了颗粒、水分和油污染的大允许含量。

压缩空气质量标准

多样化的选择

使用新一代先进的湿度传感器或露点变送器,如我们的SF系列,将在降低能耗和提高产品或工艺品质方面发挥重要作用。这些仪器能够测量露点、水分含量和低浓度的微量水分。它们提供了的可重复性,多种选择,适用于OEM和改造装置。

要了解更多有关水分控制或使用湿度传感降低能耗的信息,请与我们的专家联系。BCAS网站:https://www.bcas.org.uk

有关露点传感器的更多信息: PST